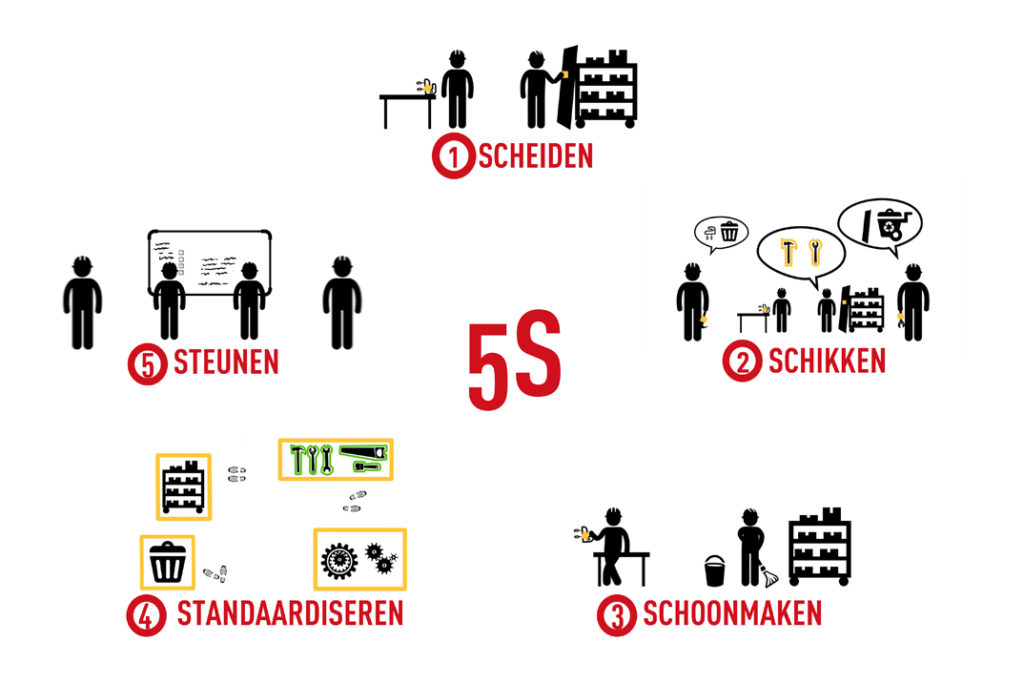

De 5S methode

Een hogere efficiency, minder fouten, meer ruimte dan is de 5S methode iets voor jou!

Bedrijven zweren erbij; het schijnt wonderen te doen. Sommige bedrijven doen het zelfs voor een tweede keer, want het resultaat mag er wezen: materiaal blijft op de juiste plek, je medewerkers werken efficiënt, effectief en je fabrieksvloer ziet er ook nog eens geweldig uit.