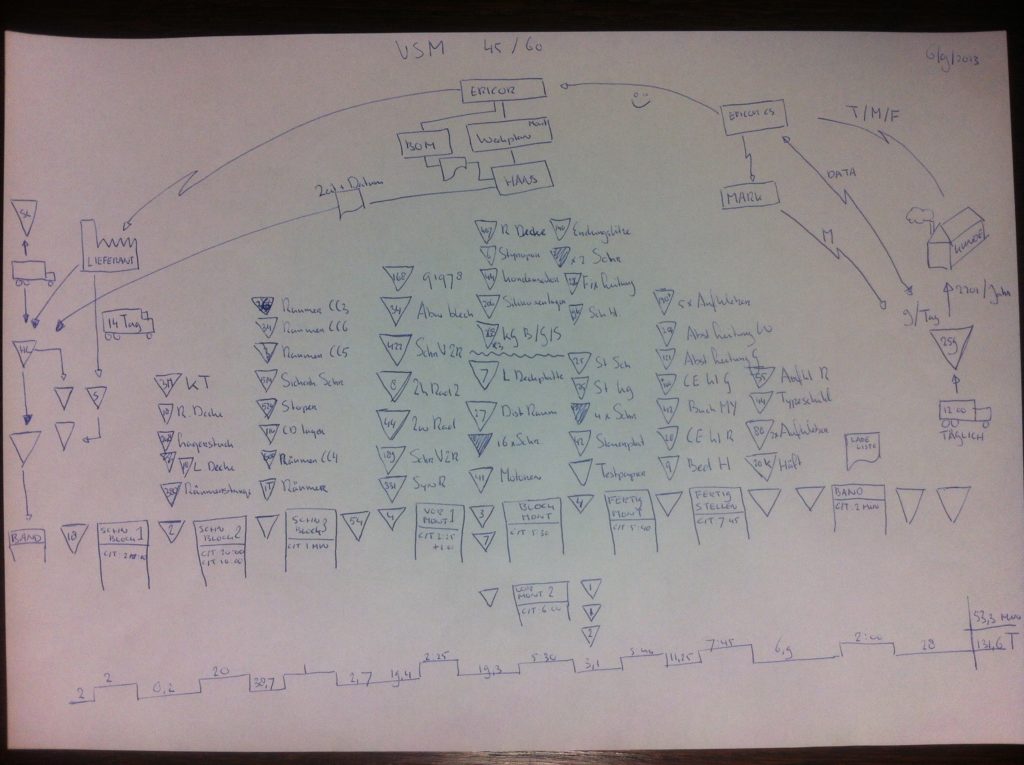

Value Stream Mapping (VSM) of in het Nederlands: Waarde Keten Analyse is een krachtig middel om al je productie processen in kaart te brengen en de verbeterpunten zichtbaar te maken. Als hulpmiddel om concrete acties uit te zetten, deze uit te voeren en zo de waarde te vergroten. Zo opgeschreven is VSM de basis van elk Lean proces; leren om het te zien.

Wat leg je allemaal vast in een VSM?

- de processtappen van klant tot leverancier tot klant in kaart gebracht geredeneerd van uit de klant

- de procesparameters (omsteltijd, procestijd, stilstandtijd)

- elke beweging van het materiaal / product

- alle (tussen)voorraden in aantallen

- vastleggen van de informatiestromen

Een VSM maakt je samen met alle stakeholders van jouw processen (verkoop, planning, inkoop, productiemedewerkers, logistiek medewerkers).

Hoe ziet een VSM er uit?

Value stream mapping; de eerste stap in het ketendenken

Wat levert value stream mapping op; een paar mooie voorbeelden

Geldkistjes

Moeren

One Piece Flow (1×1)

Stap 4, 5, 6 en 7 in dit proces zijn de stappen die aan een grote tafel van 20 meter lang gebeuren (zie foto). De driehoekjes op de tekening geven aan dat er in een serie gewerkt wordt. Dat wil zeggen: eerst tien keer stap 4, dan tien keer stap 5, etc. Dit geeft per stap veel handelingen: tien keer pakken en tien keer wegzetten.

Door in one piece flow te produceren en het product in de routing mee te nemen, het in een keer af te maken, worden deze extra bewegingen bespaard. Het gevolg hiervan was een besparing van tijd, een besparing van rugklachten door draaien en bukken en een verlaging van de voorraad..

Michiel