Het kan altijd beter, vond Mobacc

Als producent van verfcoatings, smeermiddelen, cleaners, remmen- en glasreinigers, moet Mobacc zich houden aan strenge voorschriften en veiligheidsregels. Het werkproces binnen dit chemische bedrijf was daarom al strak geregeld. Maar het kan altijd beter, vond bedrijfsleider Kees de Jong. Daarom besloot hij 5S in te voeren.

Ervaren op het gebied van 5S, was Kees aanvankelijk van plan om de manier van werken zelf in te voeren binnen het bedrijf. Maar hij merkte al snel dat hij daar naast zijn reguliere taken niet voldoende aandacht aan kon besteden. Ook was hij er niet zeker van of 5S wel goed zou werken binnen Mobacc. “Als chemiebedrijf besteden wij erg veel aandacht aan ‘goodhousekeeping’”, vertelt hij. “Vanwege de veiligheid werken we met veel procedures, die op het eerste gezicht soms wat omslachtig kunnen lijken. Ik vroeg me af of dat elkaar niet zou bijten. Toen schoot me opeens de presentatie van Flow In Motion te binnen die ik had gezien tijdens een Leancongres in Apeldoorn. Ik vond hen erg deskundig overkomen en nodigde hen uit voor een gesprek.”

Onze productie staat nooit stil

Onze medewerkers waren direct enthousiast, vooral om dat het resultaat al snel duidelijk werd. We houden er ons nu ook allemaal consequent aan en dat zie je. De werkvloer is nu veel opgeruimder en iedereen werkt bewuster.”

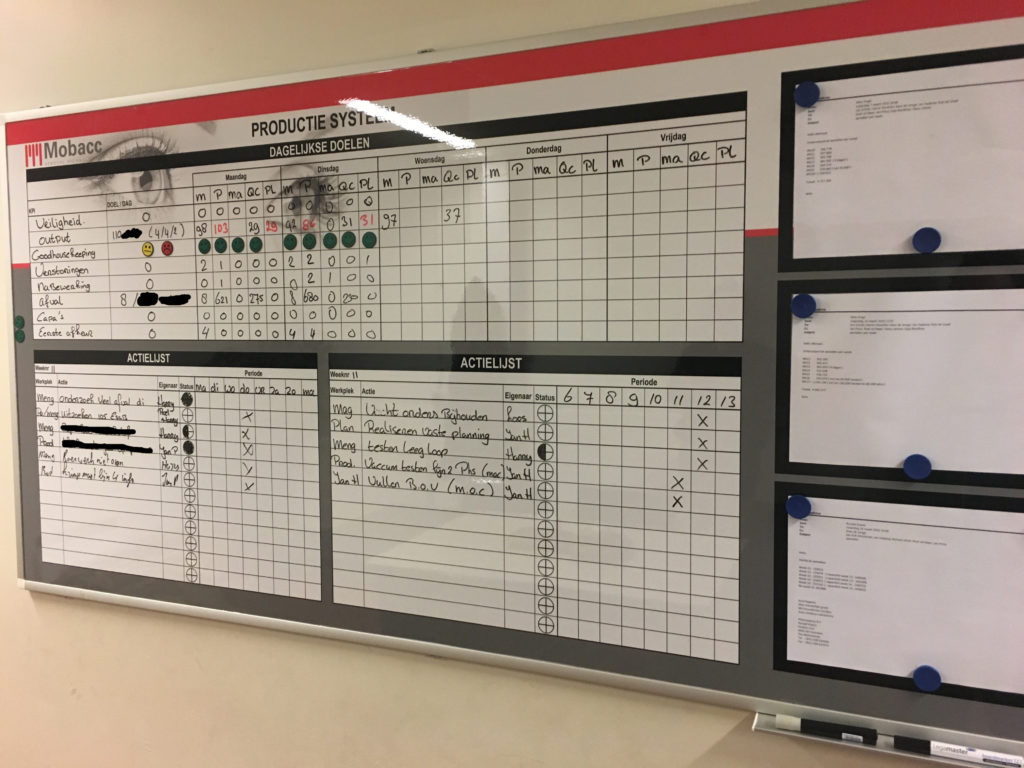

Veel sneller schakelen door dagelijks overzicht